INFO

KameManNenの工場見学

2024.06.05普段店頭に立っていると、あまり眼鏡のことを知らない方でも「このフレームはやっぱりサバエで作っているんですか?」なんて聞かれるくらい、眼鏡の産地として一般的にも知られるようになってきた福井県鯖江市。

実は日本製の眼鏡のうち、95%以上は鯖江で作られていると言われています。

Neuで扱うKameManNenもそのうちの一つ。

実は先日、実際の製造工場をいくつか見学させて頂きました。

↑はやる気持ちに反して連日痛恨の曇り

まずは改めてKameManNenについて簡単に。

KameManNenの歴史は1914年に創業した日本で2番目に古い眼鏡の製作に係る会社、木村製作所に始まります。

創業者 木村菊次郎の「丈夫で末永く愛用できる眼鏡を作りたい」という想いのもと、ことわざの「鶴は千年、亀は万年」に因み、自社ブランドに「カメマンネン」と命名したそうです。

これが日本最古の眼鏡ブランドの誕生とされています。

創業から107年経った今でも変わらず真摯にものづくりに打ち込むブランドの姿勢に感銘を受け、Neuではオープン当時からお取り扱いをさせて頂いています。

KameManNenをご紹介する上で、必ずと言っていいほど僕らがお話するのがチタンについて。

丈夫で軽く、金属アレルギーの要因となりにくいことから、今でこそ眼鏡の素材として一般的なチタンですが、

世界で初めてチタン製の眼鏡の量産に成功したブランドが実はKameManNenです。

成形が難しく、加工に高い技術が必要とされるチタン。

生産の工程のごく一部にはなりますが、今回見学させて頂いた内容を交えてご紹介します。

ややマニアックな内容を多少含むところですが、お付き合いいただけると嬉しいです。

↑今回の私の旅の相棒の一つ、KameManNen最新作のKMN3001

チタンは非常に硬度が高いため、金型を使い大型の機械で油圧プレスし、形を整えながら必要な部分を機械と職人の手で切削し磨き上げ、パーツ一つ一つを作り上げます。

意外かもしれませんが、成形するまでには何度も何度もプレス(とそれに付随する工程)が必要です。

一度のプレスで成形しようとすると、思った形にならなかったり、個体差が出たり、強度が落ちたり、また機械と金型にも非常に負荷がかかり、製品、機械ともに破損や不良のリスクが高まります。

特に今回見せていただいたKMN9500番台のシリーズは、フレーム厚が4mmとかなり分厚いこともあり、一般的なチタンフレームとは比較にならない程の手間が掛かるそうです。

そういった理由から、実際の工場では潤滑にパーツを量産するための緻密な計画が必要です。

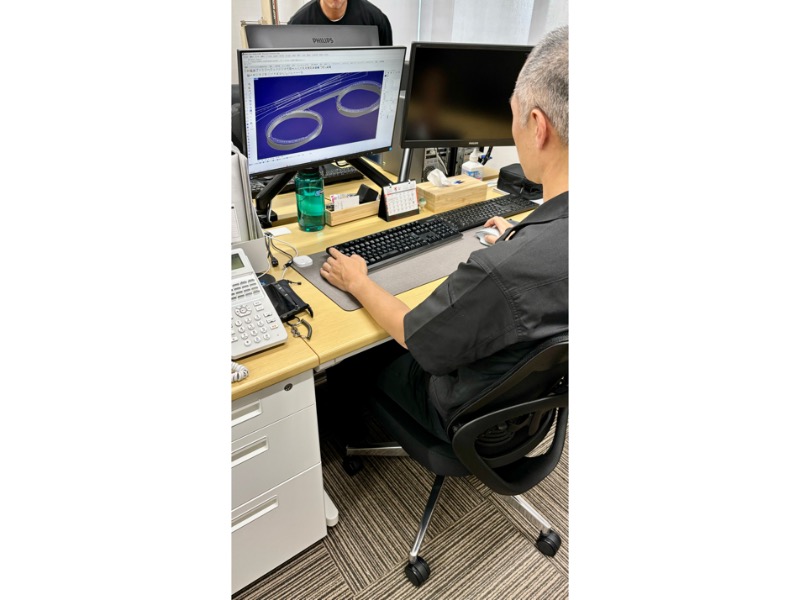

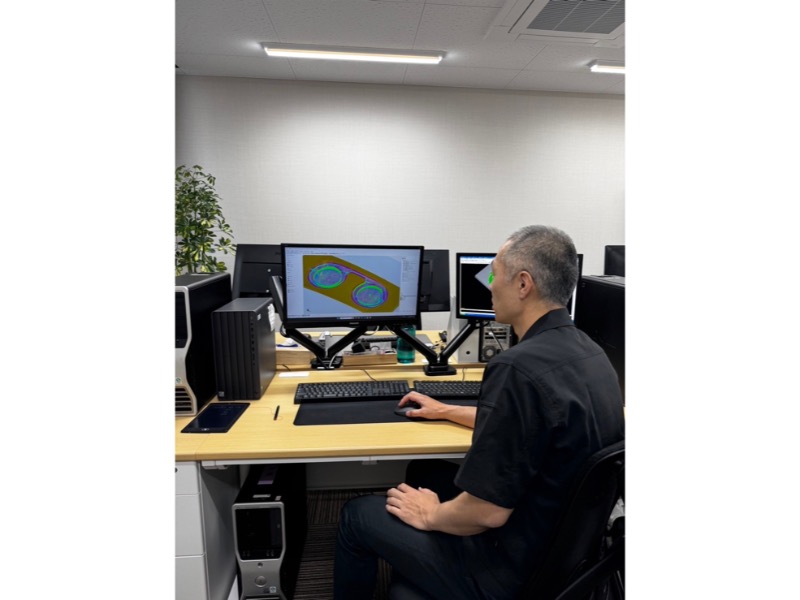

生産の時間やコスト、工数や金型の強度などを計算し、またあらゆることを想定しながら一つ一つのパーツの仕上がりまでの工程についてコンピューターを使いながらプランニングします。

当然これにも高い知識と技術が必要で、実際に製品を加工する方だけが職人ではないと気付かされました。

↑デザイナーが作成した2次元の設計図を3次元に起こすのも職人技です。

↑プレスするための金型の製造にあたり、

金型の基材を何でどのくらい削るのか等々、

工程を綿密に計算、シュミレーションします。

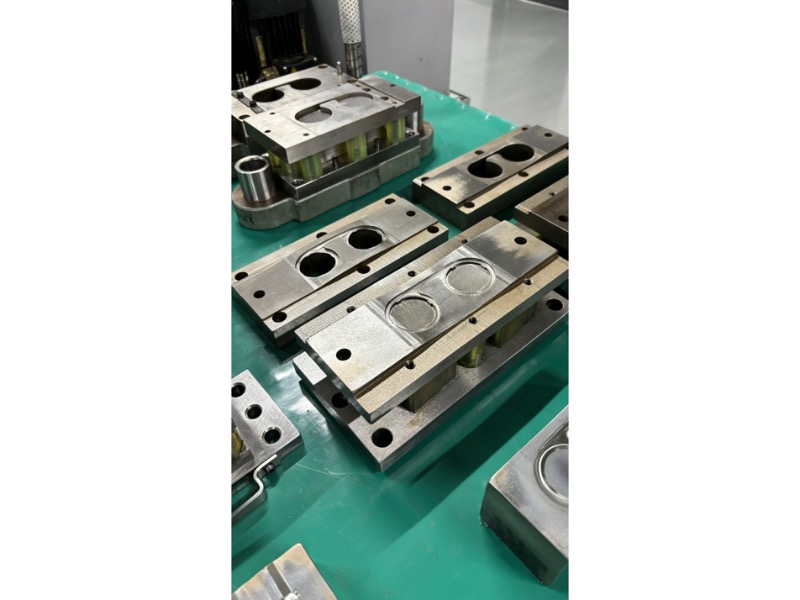

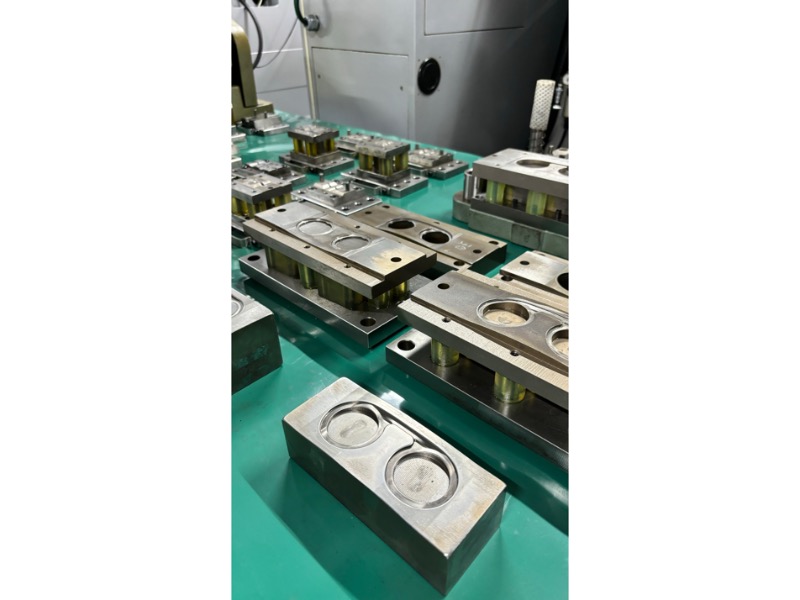

↑金型はパーツ毎どころか工程毎で使い分けるため、

↑金型はパーツ毎どころか工程毎で使い分けるため、

1本のフレームの完成までには相当数が必要となります。

↑全て金型。ほんの一部。

果たして幾つ保管・管理されているのだろう。

熟練の職人による精度の高い金型が商品の仕上がりに大きな影響を与えます。

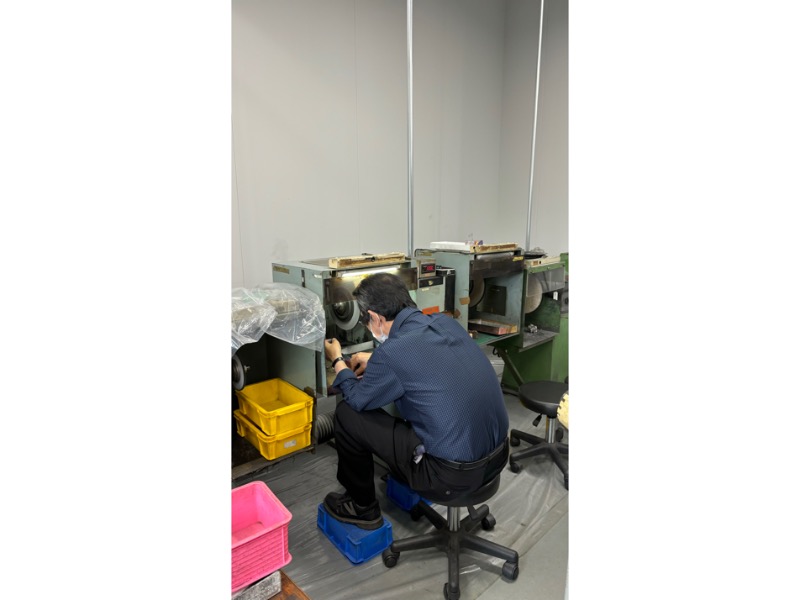

↑金型の彫金や細部は顕微鏡で見ながら作ります。

出来た金型をもとに、実際にチタン材を加工していきます。

プレスし硬化したチタンを、次の加工に向けて柔らかくするために温度で焼上げ(焼鈍)、バリと呼ばれる周辺の不要な部分をトリミングし、バレル(大きな回転式の研磨機)磨きをし、検査し…といった流れを複数回繰り返すことでパーツを段階的に成形します。

↑段々とあるべき姿に変化していくのがわかります。

工程毎の焼鈍は作業前に窯を熱するだけで3-4時間掛かるそう。

↑この姿になるまで約20日掛かります。1工程で1丸日かかることも。

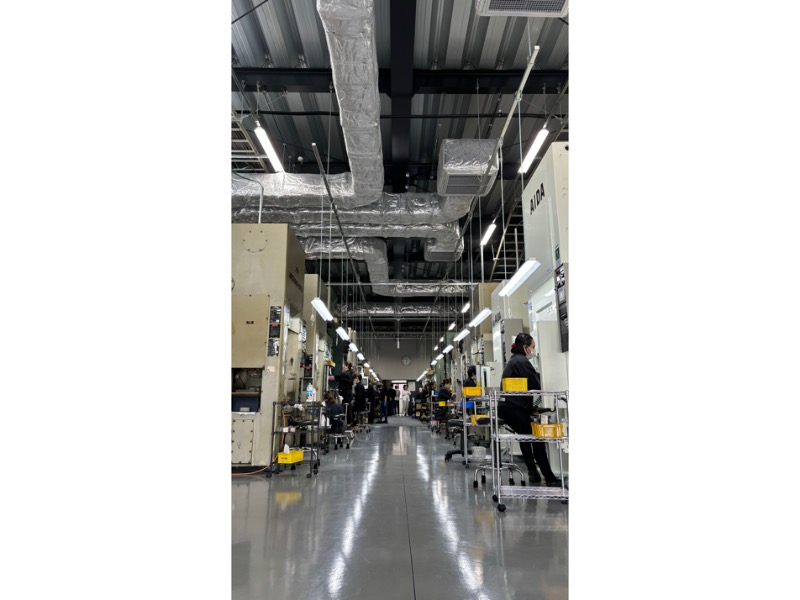

↑様々なプレス機や切削機を使い分け、細かい工程を経て成形していきます。

↑大きなバレルと呼ばれる機械の中に特殊な樹脂とパーツを入れ、回転させることで研磨します。

↑都度手で磨きあげます。

工程を減らせば当然コストは減りますが、ここまで細かく工程を分けることで、パーツ一つ一つの個体差がなくなり、例えば使用しているフレームが破損した場合にパーツ交換がスムーズにできるような、精度の高いものが供給できるようになります。

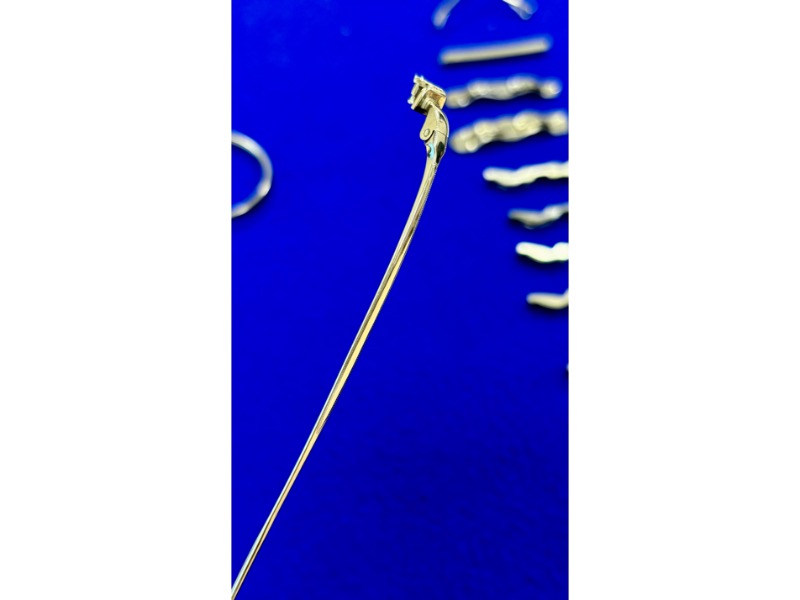

↑KMN180番台で使われるテンプルパーツは

ヨロイ部分までロウ付けなしの脅威の一体成形。模様まで…

形になってきたパーツを必要に応じてロウ付けします。

ロウ付けとはロウ材と呼ばれる接着剤を溶かして熱と圧力によりパーツ同士を接合する工程です。

それぞれのパーツが小さく、当然接合させる部分はさらに小さいため、非常に繊細な技術が必要です。

↑ロウ付けのためのロウ材を付ける工程。細かすぎて写真で伝わるでしょうか。

特殊な器具で手元を密閉し、アルゴンガスで真空状態を作り出し、不純物が燃えない状態にして高温でロウ付けしていきます。

大気中でも接合が可能な他の金属のロウ付けとはこの部分が大きく違うそうで、この技術が開発されたからこそ、鯖江でチタン製の眼鏡の生産が成長したとのことです。

チタンを酸化させないような温度や時間の加減は、膨大な試行錯誤と職人の技と感覚の結晶によるもの。

↑繊細な工程ですが熟練の技術でスピーディに行われます。

また、治具と呼ばれる専用の機械や工具についても、自社開発したものが多数あるとのことでした。

↑使い込まれた治具は何だか格好良い。

ロウ付けや細かい型合わせ、切削等々を経てパーツが眼鏡らしい形を成してきた頃、様々な方法で都度、型直しや研磨をしていきます。

↑レンズを入れる溝を綺麗に成形します。

↑研磨を待つフロントパーツ。

↑研磨のためだけに、パーツ一つ一つを仮組みすることも。

柔らかい素材で手磨きを行った後、再度バレルでの研磨により表面の細かなキズを取り除き滑らかにしていきます。

機械の中に入れるコルクや胡桃などのチップの種類や研磨剤の量、機械を回転させる時間で仕上がりの質感が変わるため、職人の高度な知識と判断が必要になります。

パーツを固定するための治具も特注品で、パーツの形によって使用するものを変更します。

↑ものによってはバレルで48時間も回転させることも。この時間の長短によって仕上がりも様々。

↑その後、細かい部分や足りない部分は

職人による手磨きがなされます。

磨きの工程でいかに表面を平坦に滑らかにするかが、この後の表面処理(メッキ加工や塗装等々)の仕上がりに強く影響してきます。

少し話が逸れますが、KameManNenのシルバー系のカラー展開にTSとTSHがあります。

実はこの二色、塗装やメッキによる色付けをしておらず、チタンの地の色味を職人が引き出したものです。

TSは鏡面磨きによる艶のある美しさが、TSHはその上から贅沢に細かいシャーリング加工を行うことで落ち着いた柔らかさがあります。是非この点も店頭で確認してみてください。

ここから表面処理の段階に入ります。

パーツの表面の状態が表面処理の仕上がりに大きく影響するため、表面処理の工場では最初に不純物を取り除くための洗浄と検品を、時間をかけて何度も行います。

また各工程を回る際に使用するラックは全てオーダーメイドであり、こちらも数十万円かけて職人が作り上げるとのことです。

↑このラックにフレームを固定し

表面処理の各工程を巡回します。

ラックにフレームを設置した状態で表面積と加工の方法から、所要時間や、電圧をコンピュータで計算し管理しているとことでした。

チタンフレームの表面処理と一言にしても手法は様々ですが、KameManNenで使われるものをいくつかご紹介します。

・(電気)メッキ

いわゆる塗装には樹脂などの金属以外の塗料を用いて皮膜しますが、メッキは金属の皮膜を生成する点が大きく違います。

金属(メッキ物質)を溶かした陽極の液体に、陰極に通電したフレームを入れ、液体のメッキ物質をフレームに皮膜させます。メッキの腐食や剥がれを防ぐために洗浄から上記の皮膜の工程を数十回行い、厚みをつけるそうです。

塗装と比べると、色のバリエーションは少ないですが、密着性が高く、金属光沢があることから高級感が高いのが特徴です。

・物理蒸着(PVD)

真空中で高音のビームを当てて蒸発させたターゲット材(と呼ばれる皮膜の材料)を飛ばしてフレームの表面に皮膜させるイオンプレーティング、真空中でアルゴンガスに電圧をかけてイオン化させ、ターゲット材に高速でぶつけるフレームの表面に皮膜させるスパッタリングがあります。

どちらも真空中で金属をイオン化させる方法なので大きくまとめてIP(イオンプレーティング)と呼ぶこともある様です。

メッキや塗装と比べ、密着性が非常に強いのが特徴ですが、可能な色の表現が少ないです。

パチンコ玉の色味はIPでつけているそうで、いかに密着性が高いか分かります。IPには工法上、「剥がれる」という概念すらないとのことで、色味の劣化はほとんど摩耗か傷によるものとのことでした。

かなり高度な内容かつ工場内は撮影禁止のため、文章のみで分かり辛いかと思います。

(正直言って私にとっても難解です…)

見学させて頂いたアイテック株式会社様のHPにもう少し情報がありますので気になる方は見てみてください。

その他にも、電着塗装や吹きつけ塗装や七宝、最近はほとんど使われていませんが焼き付け塗装や、金張、転写等、実は眼鏡の表面処理には様々な手法があります。

こうして表面処理が終わったフレームは組み上げられ、ブランド印の打刻、デモレンズの加工等をすべて手作業で行われた後、歪みや傷、開閉や色味の不具合がないか人の目による検査を何度も経て出荷されます。

↑打刻を待つテンプル。

また今回は製造工程のご紹介をしましたが、実際の製造に至るまでにもフレームのデザインやカラーの選定、試作品の作成から図面の作成等々、目に見えないトライアンドエラーが山のようにあり、また、完成されたフレームがブランドを通して我々の手元に来る間にも多くの方が関わっていることを改めて実感しました。

眼鏡は小さいプロダクトですが、職人をはじめ沢山の人の丁寧な仕事の繋がりがないと生まれないことを改めて肝に銘じ、その技術の素晴らしさや関わる方の熱量をしっかりと店頭でお客様にお伝えしなければならないと思いました。

NeuはKameManNenの全ラインナップをご用意している日本で唯一のセレクトショップです。まだまだお伝えしきれていない魅力を是非店頭でご紹介させてください。

また、KameManNenのHPのクラフトマンシップのページでも一部ご紹介されています。

こちらも非常に面白いので是非ご覧ください。

https://www.kamemannen.com/ja/craftsmanship

株式会社マックス様、株式会社三工光学様、アイテック株式会社様、お忙しい中貴重な体験をさせていただきありがとうございました。

↑実はこっそり新作も製作中でした。

近くご紹介できそうです。